電話:025-66043886

手機:13813882444

傳真:025-86558500

QQ:598146695

地址:南京市鼓樓區集慶門大街268號蘇寧慧谷E08幢27層

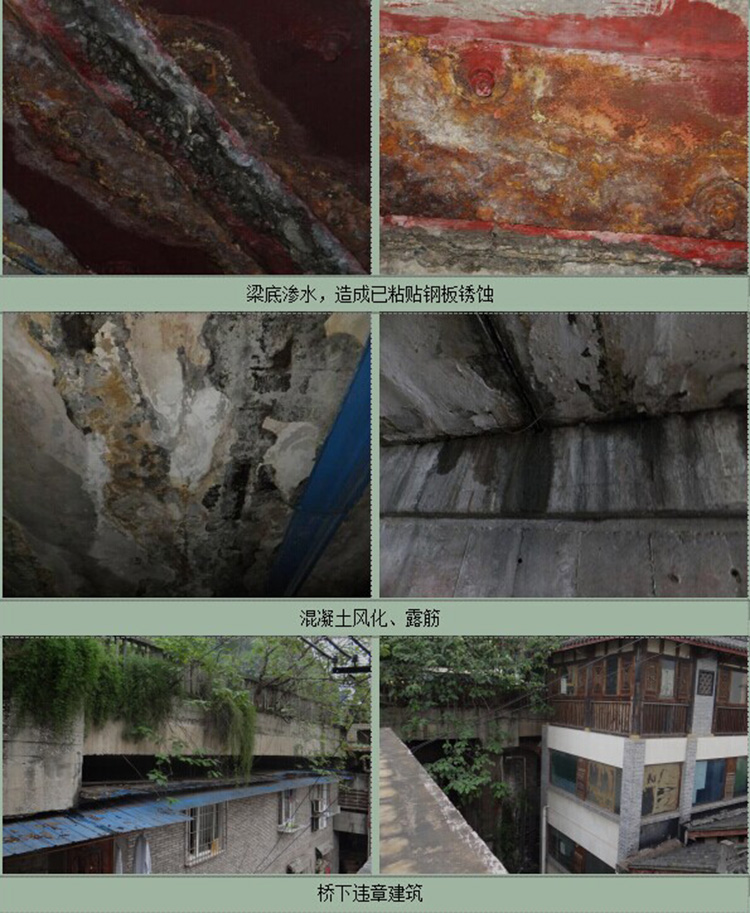

一、橋梁主要病害

依據檢測報告,南干道橋主要病害如下:

1、橋面系

橋面系局部存在較多橫向、斜向裂縫。橋面欄桿破損、開裂、變形情況嚴重。

2、上部結構

上部結構混凝土劣化、破損,其中第2、3、4、5及11跨梁底滲水現象明顯。第2跨和第5跨曾采用粘貼鋼板法進行加固,目前鋼板與空心板連接未見異常,鋼板表面銹蝕現象明顯。

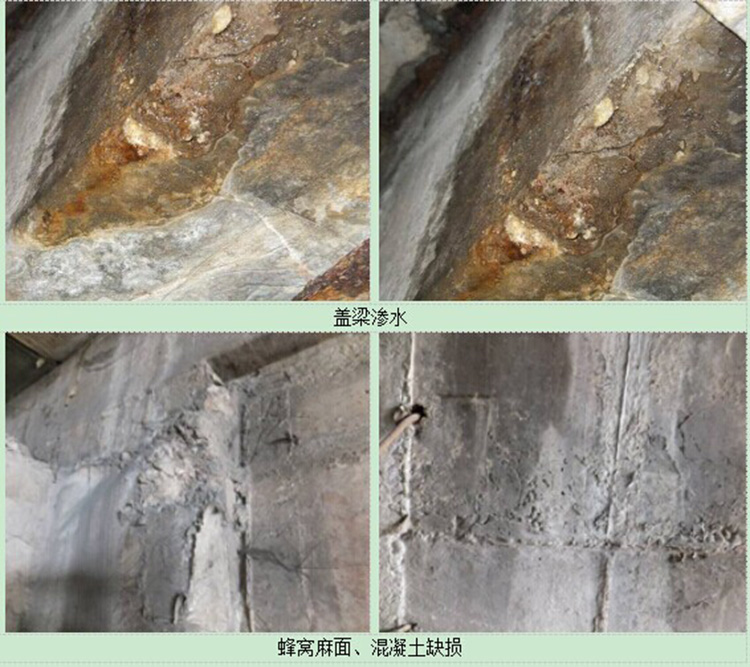

3、下部結構存在混凝土劣化、破損及蜂窩麻面現象。

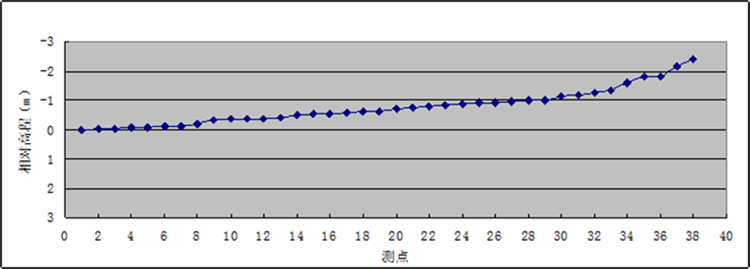

4、橋面線形測量結果

橋面實測線形比較平順,未見異常突變點,實測縱坡0.80%。

道路橋實測線形圖

二、加固前結構驗算

依據檢測報告,加固前橋梁驗算 過程及主要結論如下:

1、檢算內容

(1)承載能力極限狀態檢算

(2)正常使用極限狀態檢算

(3)檢算結論

1)本橋人行道板和車行道板的斜截面抗剪強度均能夠滿足規范要求,但其正截面抗彎強度均不能滿足規范要求;

2)本橋除人行道板混凝土法向拉應力不滿足A類預應力混凝土受彎構件的抗裂要求外,人行道板其他各項應力指標和車行道板各項應力指標均滿足規范對于A類預應力混凝土受彎構件的容許應力要求。

三、加固設計思路

1、 加固設計原則

(1)設計科學合理,經濟環保,滿足技術與使用安全的要求;

(2)盡量不增加結構自重,不對主要承重構件造成損傷;

(3)加固后橋梁能滿足設計荷載標準的使用要求,并有一定的安全儲備;

(4)施工簡便,快捷,加固施工過程對交通影響減小;

(5)加固后橋梁耐久性強、養護方便。

2、 加固設計目標

通過科學真實地評價橋梁的實際承載能力,提出加固維修建議性方案,維修與加固結合治理橋梁病害,體現安全性與經濟性兼顧的原則,并根據病害發展情況隨時修正補充設計,徹底修復病害,并使得加固設計滿足以下兩點:

(1)恢復加固范圍內橋梁結構達到城-B荷載等級,保證橋梁的強度、剛度和耐久性,切實起到修繕作用,保證安全正常運營。

(2)維修加固方案技術合理,造價經濟,施工便捷。

四、原有結構加固設計要點及注意事項

1、常規病害處治方案

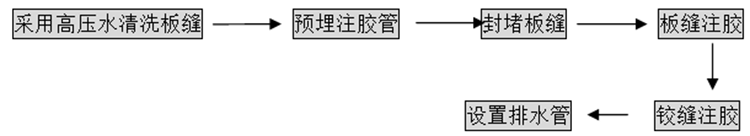

(1)橋面防水處治方案

由于部分空心板鉸縫損壞,造成橋面污水下滲,對橋梁結構耐久性造成較大影響,結合南干道橋橋面交通組織困難的現狀,本次加固設計采用在板底對鉸縫注漿的方式進行處治,其施工要點如下:

工藝流程圖

1) 采用高壓水清洗板梁鉸縫

采用電動鋼絲刷清理板縫,再用高壓水從板梁底部對板縫內進行清洗,并將板縫內的泥沙、碎屑、油污等雜物清理干凈。

2) 預埋注膠管、測量管

從板梁底部將注膠管(φ10PVC線管)插入鉸縫內,并要求盡量插到離原鉸縫填料底部1cm處,便于膠液順暢灌入鉸縫內。測量管要求插到離原鉸縫填料底部3cm處。注膠管、測量管沿鉸縫宜2m布置一根。

3) 封堵板縫

當車輛通過時板梁間有連續的跳臺時,應采用塑料片加環氧砂漿將板縫底部進行封堵;當不跳臺時,可以只用環氧砂漿封堵。

4) 板縫灌注灌封膠

用專用的壓力灌注器從注膠管灌注灌封膠,注膠至測量管流膠即停止注膠,排空注膠管與測量管。

5) 鉸縫灌注灌縫膠

待板縫內灌縫膠固化后用專用壓力灌注器從注膠管灌注JN-G拼梁灌封膠,注膠至橋面對應的縱向裂縫全范圍內或板縫兩端封堵處滲膠時方可停止。如對應的橋面縱向裂縫局部滲膠,應排空注膠管膠液,待固化的膠液封堵橋面局部縱向裂縫后進行再次注膠,確保注膠飽滿。施工時應采用間歇式注漿方式,其瞬時壓力不應大于0.5MPa,穩定壓力不應超過0.35MPa,應確保灌縫膠液均勻、密實填充至鉸縫內部。

6) 設置排水管

依據設計圖紙在每片空心板兩端進行鉆孔,并設置排水管。

(2)橋面欄桿處治

考慮到橋面欄桿混凝土劣化嚴重,變形、破損已達20%以上,故本次加固整治擬對全橋人行道欄桿進行更換,新的人行道欄桿樣式與南區路周邊人欄桿保持一致。

(3)其它病害處治

1)對混凝土表面出現的劣化、破損、露筋等現象,先用人工對表面松散混凝土鑿除后,對外露鋼筋進行除銹后,再利用聚合物砂漿進行修復。

2)對于上部結構、下部結構混凝土表面裂縫寬度大于0.15mm者,利用專用灌縫膠進行修補,對于裂縫寬度小于0.15mm者,利用修補膠進行表面封閉。

3)清除墩臺身的雜草、灌木。

混凝土裂縫直接封閉工藝

對于寬度<0.15mm的混凝土裂縫,采用裂縫封閉膠直接封閉的方法。

流程:

裂縫檢查及標注 → 裂縫表面處理 → 涂抹裂縫封閉膠封閉

工藝及要點:

(a) 裂縫的檢查及標注

參照橋梁檢測報告中對裂縫分布的描述,在現場核實裂縫數量、長度及寬度,并在梁上進行標注,據此進行封閉膠的具體計算和安排。

(b) 裂縫表面處理

沿裂縫將兩邊3~5cm范圍內的灰塵、浮漿用砂輪機打磨干凈,然后擦洗干凈,清除裂縫周圍的灰塵、油污。

(c) 裂縫表面涂抹封閉膠封閉

在裂縫兩邊3~5cm范圍內,用毛刷、灰刀涂抹封閉膠,對混凝土裂縫進行封閉。

混凝土裂縫壓力灌漿

對于寬度≥0.15mm的混凝土裂縫,采用壓力灌注裂縫灌漿膠封閉裂縫的方法,將裂縫灌漿膠壓注入結構物內部裂縫中去,以達到封閉裂縫,恢復并提高結構強度、耐久性和抗滲性的目的,使混凝土構件恢復整體性。

流程:

裂縫檢查及標注 → 清縫及裂縫表面處理 → 粘貼灌漿嘴及裂縫表面封閉 → 壓氣實驗 → 灌注混凝土裂縫灌漿膠 → 灌注完畢待灌漿膠固化后拆除灌漿嘴 → 涂混凝土裂縫灌漿膠封閉

工藝及要點:

(a) 裂縫的檢查及標注

參照橋梁檢測報告中對裂縫分布的描述,在現場核實裂縫數量、長度及寬度,并在梁上進行標注,據此進行灌漿膠、埋嘴等方面的具體計算和安排。

(b) 鉆孔

在裂縫表面進行騎縫鉆孔,以此作為灌漿導向孔。沿裂縫走向鉆孔,凡裂縫交叉處均應在交叉地方鉆孔。

(c) 清孔及裂縫表面處理

所有孔眼必須用高壓空氣吹洗干凈,使其不讓灰渣阻塞,之后沿裂縫從上而下將兩邊3~5cm范圍內的灰塵、浮漿清理干凈,將構件表面整平,鑿除突出部分,然后擦洗干凈,清除裂縫周圍的油污,清洗時注意不要將裂縫堵塞。

(d) 粘貼灌漿嘴及裂縫表面封閉

1) 粘貼灌漿嘴底盤的鐵銹必須除凈,并擦洗干凈,然后將環氧膠泥均勻涂抹在底盤周圍,厚度1~2毫米,與孔眼對準粘貼在裂縫上。灌注嘴的間距根據縫長及裂縫的寬窄以30厘米為宜,一般寬縫可稀,窄縫宜密,每一道裂縫至少必須各有一個進漿孔和排氣孔。

注意,灌漿孔眼必須對中保證導流通暢,灌漿嘴應粘貼牢靠,四周抹成魚脊形進行封閉。

2) 裂縫表面封閉

為使混凝土裂隙完全充滿液漿,并保持壓力,同時又保證液漿不大量外滲,沿裂縫兩邊3~5cm范圍內用灰刀壓抹環氧膠泥進行封閉。

(e) 壓氣實驗

封閉帶硬化后,需進行壓氣試驗,以檢查封閉帶是否嚴封,壓縮氣體通過灌漿嘴,氣壓控制在0.2~0.4MPa,此時,在封閉帶上及灌漿嘴周圍可涂上肥皂水,如發現通氣后封閉帶上有泡沫出現,說明該部位漏氣,對漏氣部位可再次封閉。

試氣對于豎向縫可從下向上,水平縫由低端往高端進行。

(f) 灌漿操作

a) 灌注裂縫采用空氣泵壓注法,壓漿罐與灌漿嘴用聚氯乙烯高壓透明管相連接,連接要嚴密,不能漏氣。

b) 在灌漿過程中應注意控制壓力,裂縫寬度較大時,如果進漿通暢時,壓力宜控制在0.2MPa,如果裂縫進漿不暢,可把泵壓控制在0.4MPa。

c) 灌注次序:對于水平裂縫,宜由低端逐漸向壓向高端;對于豎向裂縫由下向上逐漸壓注;從一端開始壓漿后,另一端的灌漿嘴在排出裂縫內的氣體后噴出液漿與壓入的漿液濃度相同時,可停止壓漿,在保持壓力下封堵灌注嘴。

貫通縫如果當面灌后另一面未見出漿,可在另一面壓灌一次,對于未貫通縫必須見到鄰近嘴子噴漿。

d) 其他工作

對于已灌完的裂縫,待漿液固化后將灌漿嘴一一拆除,并將粘貼灌漿嘴處用環氧膠泥抹平,最后對每一道裂縫表面再涂一層聚合物水泥漿,確保封閉嚴密,并使其顏色與原混凝土結構表面盡量保持一致;灌漿工作完畢后,用壓縮空氣將壓漿罐和注漿罐和注漿管中殘液吹凈,并吹洗管路及工具,以備下次使用。

露筋、鋼筋銹蝕處治

(a) 人工鑿除鋼筋周圍松散不密實的混凝土,直至露出新鮮混凝土骨料

(b) 高壓水清理混凝土表面,用鋼絲刷對鋼筋除銹;

(c) 混凝土表面和鋼筋干燥后,對鋼筋人工刷涂一層環氧漿液;

(d) 用環氧砂漿填塞鑿開區域,然后搗實、抹平;

(e) 如果填補體積較大,可在環氧砂漿中拌和一定比例的潔凈碎石。

2、空心板加固方案

依據檢測報告,目前南干道橋空心板正截面抗彎承載能力無法滿足規范要求,同時人行道板混凝土法向拉應力無法滿足預應力混凝土A類構件使用要求,需進行加固處理。結合橋梁目前病害情況,采用在板底增加高強度的抗拉材料來提高結構的極限承載能力;同時通過對新增的梁底高強度材料施加預拉力,來提高梁底混凝土壓應力儲備。

在梁底增加高強材料采用預應力碳纖維板加固技術,在梁底布置2條50mm×1.4mm的碳纖維板,碳纖維板先張拉然后粘貼到梁底,碳纖維板的設計強度2400MPa,張拉控制應力1400MPa,張拉端及錨固端采用成品波形錨具錨固。其施工要點如下:

(1)鉆孔、植筋,安裝錨固塊

a.在安裝碳纖維板張拉端和固定端錨固塊的位置按照設計圖紙要求鉆孔并植入高強度螺桿。鉆孔前應注意用鋼筋探測儀標出鋼筋位置,調整鉆孔位置,避免鉆孔損傷主鋼筋和預應力鋼筋;

b.根據植入的高強螺桿位置在錨固塊鋼板上鉆孔。建議采用塑料泡沫板拓印高強螺桿的位置,保證在錨固塊鋼板上開孔位置的準確;

c.安裝錨固塊。在螺桿固化達到設計強度后,先對錨固塊鋼板與混凝土梁的接觸面進行打磨、清潔等表面處理,然后涂抹粘鋼膠,將錨固塊粘貼在梁底,并用螺母將錨固塊固定在預先植入的高強螺桿上。

(2)混凝土表面處理

a.在錨固塊安裝完成后,在混凝土表面上劃出兩個錨固塊的中心位置的連線,連線左右各30mm范圍內為預應力碳纖維板粘貼位置,然后將混凝土表面剝落、疏松、蜂窩、腐蝕等劣化部分清除,并進行清洗、打磨,待表面干燥后,用修補材料將混凝土表面凹凸部位修復平整。特別是第2跨~第5跨板底已粘貼鋼板應進行清除后,方可進行預應力碳纖維板施工;

b.根據碳纖維板粘貼位置附近確定卡板位置及卡板植筋位置。在卡板植筋位置應注意避開并避免損傷主鋼筋和預應力筋。

(3)碳纖維板現場下料、夾持

禁止在雨天或空氣濕度大于80%的條件下施工,且碳纖維粘貼應在5~35℃環境溫度條件下進行,膠黏劑的選用應滿足使用環境溫度的要求。

a.根據錨固塊的位置進一步復核碳纖維板的下料長度;

b.根據下料長度截取碳纖維板;

c.在碳纖維板的兩端的夾持長度內,用丙酮將碳纖維板兩面擦洗干凈;

d.配制特制快速粘結膠,將其涂抹在碳纖維板夾持長度內的上下表面,然后放入齒夾具錨中,并迅速用電動扳手將齒夾具錨的上下齒板擰緊;

e.在碳纖維板的粘貼表面,先用丙酮擦洗干凈,并涂抹碳纖維板粘結膠;同時在梁底混凝土的粘貼表面也涂抹相同的碳纖維板粘結膠。

(4)碳纖維板安裝、預應力張拉、粘貼

a.通過連接螺桿將兩端已經被錨具夾持的碳纖維板安裝在錨固塊上;

b.用套筒將張拉螺桿和連接螺桿相連接,并安裝反力鋼板;

c.在反力鋼板與錨固塊只見放入千斤頂;

d.驅動千斤頂油泵,將碳纖維板進行預應力張拉。預應力張拉應采用張拉力和伸長量雙控,誤差控制在6%以內;

e.在碳纖維板的粘貼表面,先用丙酮擦洗干凈,并涂抹碳纖維板粘結膠;同時在梁底混凝土的粘貼表面也涂抹相同的碳纖維板粘結膠;

f.待碳纖維板張拉完成后,擰緊后錨固螺母,方可以拆下千斤頂和反力鋼板等;

g.用卡板將碳纖維板緊貼混凝土表面,遇碳纖維板與混凝土表面仍有較大間隙的地方,補充碳纖維板粘接膠,是空隙被粘接膠填滿。最終粘貼好的碳纖維板空鼓率應不大于5%。

(5)碳纖維板及錨具、錨固區防護

在碳纖維板、錨固塊、錨具、連接螺桿等表面涂抹一層碳纖維板膠,厚度為5mm以上,目的是對鋼構件、碳纖維板材料進行防護;

(6)施工安全及注意事項

a.施工中應嚴格遵守執行《公路橋涵施工技術規范》(JTJ041—2000)、《公路養護安全作業規程》(JTG H30-2004)、《公路工程施工安全技術規程》進行施工,做到專用設備,專職使用;

b.為保證施工安全、結構安全及工作的順利開展,在施工前必須對施工機具、臨時設備及其它保障措施進行詳細檢查、核對,在確保萬無一失后方可施工;

c.碳纖維板為導電材料,使用碳纖維板時應盡量遠離電氣設備及電源。 使用中應避免碳纖維板的彎折。 碳纖維板配套樹脂的原料應密封儲存,遠離火源,避免陽光直接照射, 樹脂的配制和使用場所,應保持通風良好。現場施工人員應根據使用樹脂材料采取相應的勞動保護措施;

d.在碳纖維板張拉的過程中,要對梁體撓度的變化進行觀測,如果撓度變化有異常情況,應停止張拉,并檢查原因。

3、其它病害

由于橋梁現場情況復雜,部分橋梁受力構件使用情況無法檢測,特別是橋梁支座使用情況檢測報告未對其進行說明,由于條件限制后期項目組現場調查時未能對期進行觀察,故本次加固設計未對支座進行病害處治,項目實施階段隨加固工程工作的開展,施工單位應對包括支座在內的其余受力構件進行檢查,若發現異常,設計單位將對加固方案進行優化。

五、主要材料

1、碳纖維板

加固用的碳纖維板材應符合《混凝土結構加固設計規范》(GB50367-2006)、《公路橋梁加固設計規范》(JTG/T J22-2008)有關材料要求的規定且應符合《結構加固修復用碳纖維片材》(GB/T 21490-2008)的要求,碳纖維板力學性能要求見表8-1,碳纖維板幾何尺寸要求見表8-2。

表8-1 碳纖維板力學性能

|

項目 |

性能指標 |

|

抗拉強度標準值ff,k(MPa) |

≥2400 |

|

伸長率(%) |

≥1.7% |

|

受拉彈性模量Ef(MPa) |

≥160000 |

|

層間剪切強度(MPa) |

≥50 |

|

碳纖維復合材料與 混凝土正拉黏接強度(MPa) |

≥2.5 且為混凝土內聚破壞 |

表8-2 碳纖維板尺寸偏差

|

長度 (mm) |

寬度 (mm) |

厚度 (mm) |

|

0~10 |

0~0.5 |

0~0.1 |

2、 加固用膠

表8-3 碳纖維板膠黏劑的性能指標

|

檢驗項目 |

性能指標 |

試驗方法標準 |

|

|

膠體性能 |

抗拉強度(MPa) |

≥40 |

GB/T2568 |

|

受拉彈性模量(MPa) |

≥2500 |

||

|

伸長率(%) |

≥1.5% |

||

|

抗彎強度(MPa) |

≥50且不得呈脆性(破裂狀)破壞 |

GB/T2570 |

|

|

抗壓強度(MPa) |

≥70 |

GB/T2569 |

|

|

粘結能力 |

鋼-鋼拉伸抗剪強度標準值(MPa) |

≥15 |

GB/T7124 |

|

鋼-鋼不均勻扯離強度(kN/m) |

≥16 |

GJB94 |

|

|

鋼-鋼粘抗拉強度(MPa) |

≥33 |

GB/T6329 |

|

|

與混凝土的正拉粘接強度(MPa) |

≥2.5且為混凝土內聚破壞 |

GB50367-2006 |

|

|

不揮發物含量(固體含量)(%) |

≥99 |

GB/T2793 |

|

注:表中的性能指標,除標有標準強度值外,均為平均值。

表8-4 底膠的性能指標

|

檢驗項目 |

性能要求 |

試驗方法標準 |

|

鋼-鋼拉伸抗剪強度標準值(MPa) |

≥14 |

GB/T7124 |

|

與混凝土的正拉粘結強度 (MPa) |

≥2.5且為混凝土內聚破壞 |

GB50367-2006 |

|

不揮發物含量(固體含量)(%) |

≥99 |

GB/T2793 |

|

混合后初黏度(23°C時)(mPa·s) |

≦6000 |

GB/T12007.4 |

|

膠體抗拉強度(MPa) |

≥30 |

GB/T2568 |

|

膠體抗彎強度(MPa) |

≥40且不得呈脆性(碎裂狀) 破壞 |

GB/T2570 |

|

與混凝土的正拉黏接強度(MPa) |

≥2.5且為混凝土內聚破壞 |

GB50367-2006 |

表8-5 裂縫修補膠(注射劑)安全性能指標

|

檢驗項目 |

性能指標 |

試驗方法標準 |

|

|

膠 體 性 能 |

鋼-鋼拉伸抗剪強度標準值(MPa) |

≥10 |

GB/T7124 |

|

抗拉強度(MPa) |

≥20 |

GB/T2568 |

|

|

受拉彈性模量 (MPa) |

≥1500 |

|

|

|

抗壓強度(MPa) |

≥50 |

GB/T2569 |

|

|

抗彎強度(MPa) |

≥30且不得呈脆性(破裂狀)破壞 |

GB/T2570 |

|

|

不揮發物含量(固體含量)(%) |

≥99 |

GB/T14683 |

|

|

可灌注性 |

在產品使用說明書規定的壓力下能注入寬度0.1mm的裂縫 |

現場試灌注固化后取芯樣檢查 |

|

|

可灌注性 |

在產品使用說明書規定的壓力下能注入寬度0.1mm的裂縫 |

現場試灌注固化后取芯樣檢查 |

|

用于混凝土銹脹、露筋修補,應采用符合《公路橋梁加固設計規范》(JTG/T J22-2008)4.6.5條規定的膠黏劑,按一定比例與干燥、潔凈的細砂拌和而成。

3、張拉、錨固系統

設計采用的碳纖維板張拉、錨固系統應采用技術成熟的波形錨具,錨固用高強螺栓直徑不宜大于12mm,錨具安裝在空心板底板上可承受不低于163.2kN水平拉力,成品錨固系統進場前應進行現場拉拔試驗,錨固效果達到設計要求后方可使用。

1)預應力張拉端、固定端的錨固應滿足中華人民共和國行業標準JGJ145-2004《混凝土結構后錨固技術規程》及國家標準《混凝土結構加固設計規范》(GB50367-2006)、《建筑結構加固工程施工質量驗收規范》(GB50550-2010)中的相關規定,錨栓應通過法定機構的全面認證及防開裂混凝土適用性認證。

2)所有錨栓應采用適用于裂縫混凝土的防開裂化學錨栓。螺桿直徑12mm,有效埋深≥70mm,抗拉設計荷載不小于17.3kN,抗剪設計荷載不小于27.2kN。錨栓應采用8.8級鋼,防腐蝕標準為熱浸鍍鋅防腐,

3)錨栓系統應具有抗風動荷載、抗地震性能,通過法定機構的認證。

4)防開裂化學錨栓系統應具有抗疲勞荷載,應通過不少于200萬次疲勞荷載測試。防開裂化學錨栓系統應具有耐濕熱老化性能、耐凍融性能、耐雙面焊性能,并通過國內機構的安全性認證和測試。

5)化學錨栓應具有一定的耐火性能,提供經國際防火測試機構測試的2小時耐火承載力測試報告。

6)注射式錨固膠粘劑應采用改性環氧類產品,須通過毒性檢驗并應提供實際無毒測試報告。且應不含乙二胺等對人體有害物質,嚴禁摻和護發性和非反應性稀釋劑, 錨固劑為開裂混凝土用于錨栓的配套錨固劑,不得以普通錨固劑代替。

7)錨栓應通過EOTA和ICC-ES國際官方認證機構的全面認證及開裂混凝土適用性認證。

表8-6 高強螺栓螺桿性能指標

|

錨栓尺寸 |

M12 |

|

|

有效錨固深度(mm) |

72 |

|

|

混凝土型號 |

拉力設計荷載(KN) |

剪力設計荷載(KN) |

|

鋼材類型 |

Gvz電鍍鋅 |

Gvz電鍍鋅 |

|

鋼材等級 |

8.8 |

8.8 |

|

C25 |

17.3 |

27.2 |

表8.7 錨固用膠黏劑安全性能指標

|

性能項目 |

性能要求 |

||

|

A級膠 |

|||

|

膠體性能 |

劈裂抗拉強度(MPa) |

≥8.5 |

|

|

抗壓強度(MPa) |

≥60 |

||

|

抗彎強度(MPa) |

≥50 |

||

|

粘結能力 |

鋼-鋼(鋼套筒法)拉伸抗剪強度標準值(MPa) |

≥16 |

|

|

約束拉拔條件下帶肋鋼筋 與砌體的粘結強度(MPa) |

C30 Φ25 L=150mm |

≥11 |

|

|

C60 Φ25 L=125mm |

≥17 |

||

|

不揮發物含量(固體含量)(%) |

≥99 |

||

5、鋼結構防腐

為確保鋼構件的耐久性,本工程所使用的鋼構件在出廠前均要求進行熱鍍鋅處理,鍍鋅平均厚度不小于85μm,局部厚度不小于70μm,具體工藝應滿足《GB/T 2518-2008 連續熱鍍鋅鋼板及鋼帶》中的相關技術要求。